🔎 BGA検査とは?半導体の品質を支える2つの主要な手法を徹底比較

はじめに

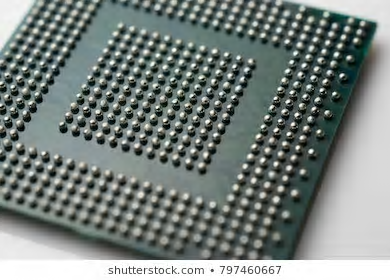

近年、電子機器の小型化と高性能化に伴い、半導体パッケージの主流は従来のリード付きパッケージから、基板の裏側に球状の半田(ボール)を格子状に配置するBGA (Ball Grid Array)へと移行しています。

BGAは省スペースで高密度な実装を可能にしますが、ボールがパッケージの裏側にあるため、実装後の半田接合状態を目視で確認するのが非常に困難です。この「見えない半田接合部」の品質を保証するために不可欠なのが、BGA検査です。

1. BGA検査とは何か?

BGA検査とは、BGAパッケージが基板に正しく接合されているか、また、接合部に欠陥(ブリッジ、断線、ボイド、接合不良など)がないかを確認するための工程です。この検査によって、製品の初期不良を防止し、信頼性を高めます。

BGA検査には、主に「光学的な手法」と「非破壊的な手法」の2種類が用いられます。

1-1. BGAスコープによる検査(光学的手法)

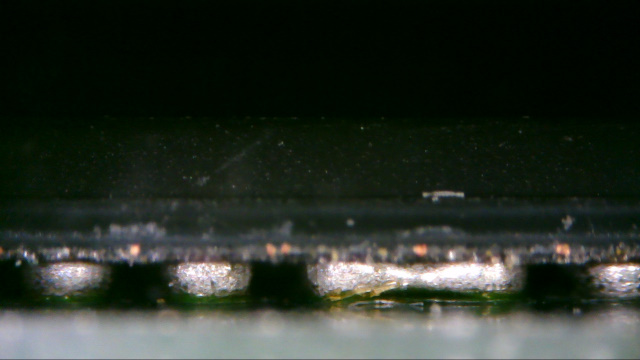

BGAスコープ(またはファイバースコープ)は、パッケージと基板の非常に狭い隙間に挿入し、半田ボールの側面の状態を直接、拡大して観察する手法です。

- 原理: 特殊な小型カメラやファイバーを用いて、通常の顕微鏡では見えない角度から接合部を捉えます。

- 用途: 主に半田フィレット(半田が基板とボールを繋ぐ際にできる形状)の確認、ショートやオープンなどの表面的な欠陥の検出に使用されます。

1-2. X線透過検査(非破壊的手法)

X線検査装置は、BGA検査における最も強力なツールの一つです。X線が半田のような密度の高い物質を透過しにくい性質を利用して、接合部の内部構造を画像化します。

- 原理: 検査対象物にX線を照射し、検出器で透過画像を撮影します。半田はX線を吸収しやすいため、接合部の形状、大きさ、そして内部のボイド(気泡)などを明確に確認できます。

- 用途: 主に半田ボールの内部ボイド率の測定、半田ブリッジ(ショート)の有無、およびボールの形状や位置ずれの確認に使用されます。

2. BGAスコープ vs. X線検査:徹底比較

BGAスコープとX線検査は、それぞれ異なる強みと弱みを持っています。検査の目的や要求される精度に応じて使い分けが重要です。

2-1. メリットとデメリット

| 検査手法 | メリット 👍 | デメリット 👎 |

|---|---|---|

| BGAスコープ |

|

|

| X線検査 |

|

|

2-2. 適切な使い分け

| 検査の目的 | 推奨される手法 |

|---|---|

| 実装初期の立ち上げや外観的な確認 | BGAスコープ |

| 量産時の品質管理やボイド率の正確な測定 | X線検査 |

| 高い信頼性が求められる製品(医療、車載など) | BGAスコープとX線検査の併用 |

3. 検査使用事例集

BGA検査は、製品の信頼性確保と歩留まり向上に直結します。

事例 1:リワーク(修正)後の品質確認(BGAスコープ)

- 問題点: 不良BGAパッケージを剥がし、新しいパッケージを再実装(リワーク)した後、半田の再接合が適切に行われているか確認が必要です。

- 検査での活用: BGAスコープを用いて、リワークで形成された半田フィレットの形状が、規格で定められた良好な形状(例:滑らかで適度な高さ)になっているかを確認します。

事例 2:半田ブリッジ(ショート)の検出(X線検査 & スコープ)

- 問題点: BGAボール間で半田が繋がり、電気的なショートが発生すると、製品が動作しなくなります。

- 検査での活用: X線検査で2次元画像としてブリッジの有無を広範囲に確認し、さらに疑わしい箇所をBGAスコープで側面から確認することで、確実な欠陥検出と原因究明を行います。

事例 3:ボイド率の管理(X線検査)

- 問題点: 半田ボール内部に大きな気泡(ボイド)が存在すると、接合強度が低下し、熱サイクルなどでクラック(ひび割れ)が発生する原因となります。

- 検査での活用: X線検査装置でBGAボール全体のボイド率を定量的に測定し、規格値(例:面積比10%以下)を超えた製品を出荷前に特定・排除します。

まとめ

BGA検査は、現代の高密度な電子機器において、製品の信頼性を支える重要な技術です。

- BGAスコープ:手軽な外観・側面確認に優れる。

- X線検査:内部のボイド検出や広範囲の検査に不可欠。

高品質な製品を安定して供給するためには、それぞれの検査手法の特性を理解し、製品の特性や製造工程に応じて最適な検査戦略を立てることが極めて重要です。

BGAスコープ製品ラインナップはこちらからご覧ください。

マイクロ・スクェア株式会社

マイクロ・スクェア株式会社