💡BGAスコープの使い方を徹底解説!BGAとQFPの接合不良を側面からチェック

はじめに

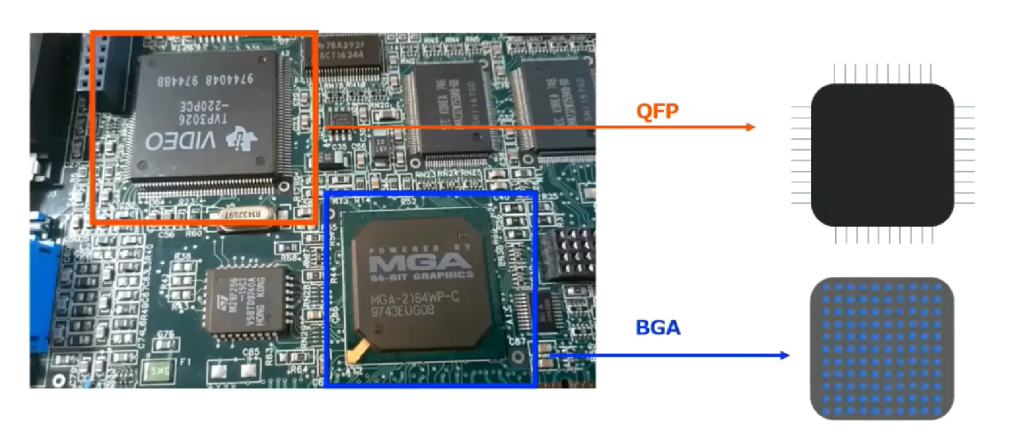

スマートフォンやIoT機器など、電子機器の小型・高性能化が進むにつれ、BGA (Ball Grid Array) や QFP (Quad Flat Package) のような高密度パッケージの実装が一般化しています。

これらの部品は、実装後の半田接合状態の確認が非常に難しく、特に半田フィレットの形状やリードのわずかな浮きは、従来の真上からの目視では判断できません。そこで活躍するのが、接合部を真横から、または斜めから拡大観察できるBGAスコープです。本記事では、BGAスコープ(例:マイクロスクェア MS-1000Aシリーズ)の具体的な使用方法と観察のポイントを解説します。

1. BGAスコープの基本と原理

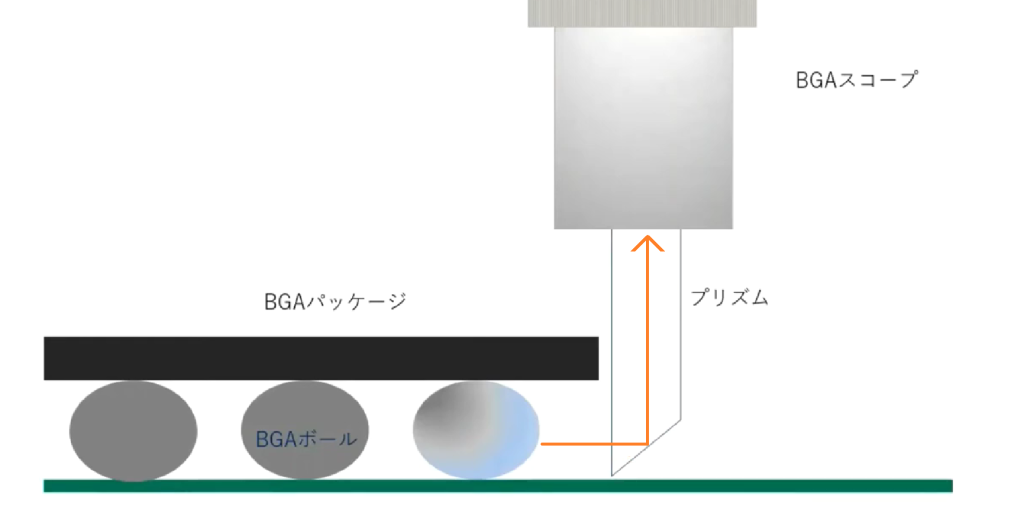

BGAスコープは、パッケージと基板の間にできるわずかな隙間にプローブ(光学部)を挿入し、側面の状態を拡大して観察する特殊なマイクロスコープです。

1-1. 観察の原理

スコープの先端には、光の進路を90度曲げるプリズムが内蔵されています。このプリズムによって、パッケージの真横や斜め下から半田ボールやリードの接合状態を捉えることができます。これが、X線検査が苦手とする半田フィレットの形状確認を可能にする最大の強みです。

1-2. BGAスコープを使うメリット

| メリット | 確認できる主な不良 |

|---|---|

| 非破壊検査 | 部品や基板を傷つけずに検査が可能。 |

| 接合形状の直視 | 半田フィレットの「濡れ上がり」や形状を直接確認でき、品質評価に最適。 |

| リワーク後の確認 | BGAを修正(リワーク)した後、半田が適切に再接合されているかを確実にチェックできる。 |

当社製品の詳細な仕様やオプションについては、こちらからご覧ください。

2. BGAパッケージの観察手順とポイント

BGAパッケージの観察は、スコープをパッケージと基板の隙間に挿入する際の角度と慎重さが重要です。

2-1. 観察手順

- 準備: BGAスコープの本体(カメラ)とプローブを接続し、電源を入れる。

- 位置合わせ: BGAパッケージの角または端にプローブ先端を優しく当てる。

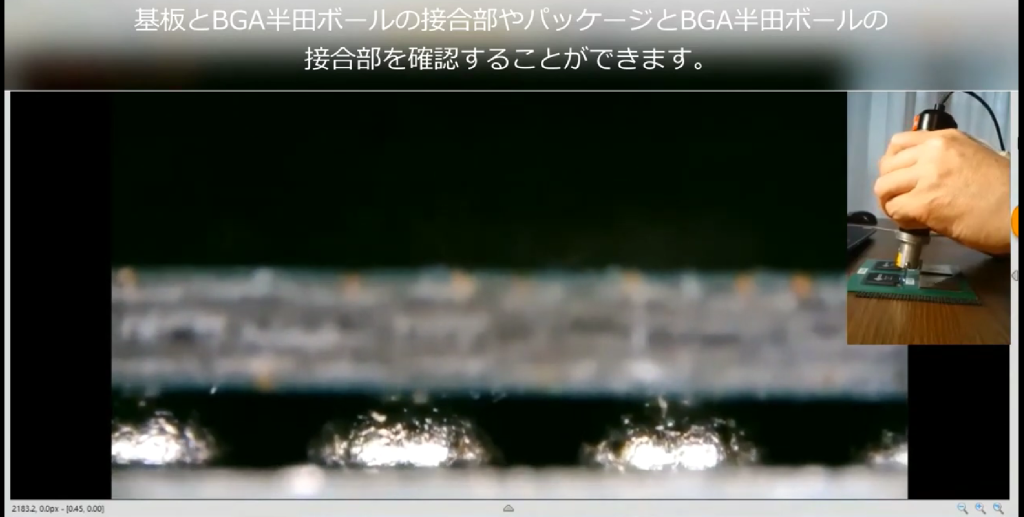

- 挿入: プローブをパッケージと基板の隙間に向かって、水平を保ちながらゆっくりとスライドさせる。プリズムがボールの列の真横に来るように調整する。

- フォーカス: 調整ダイヤルを回して、モニター上の半田フィレットが最も鮮明に見えるようにピントを合わせる。

- 観察: ステージやプローブを動かし、BGAボールの列を順に確認し、ブリッジや半田不足がないかチェックする。

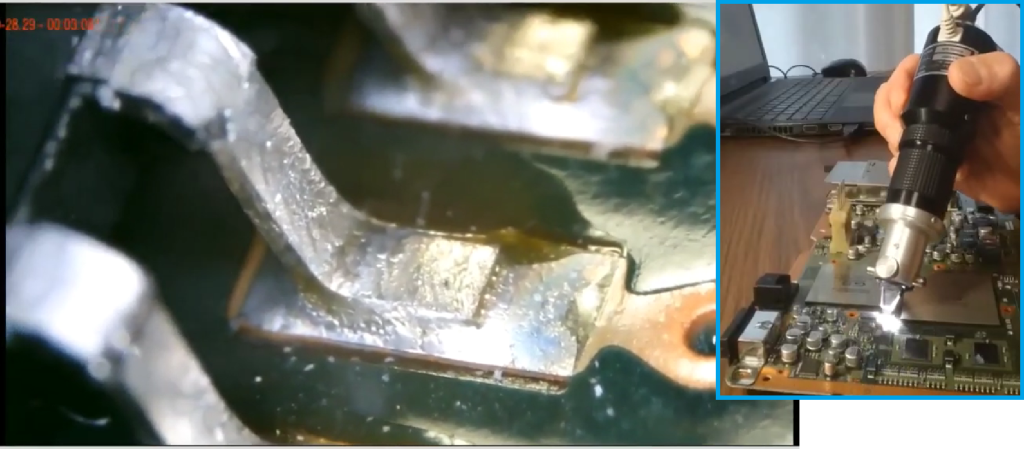

(この画像では、BGAスコープをパッケージ下に挿入し、半田ボールの接合部を詳細に観察している様子がわかります。)

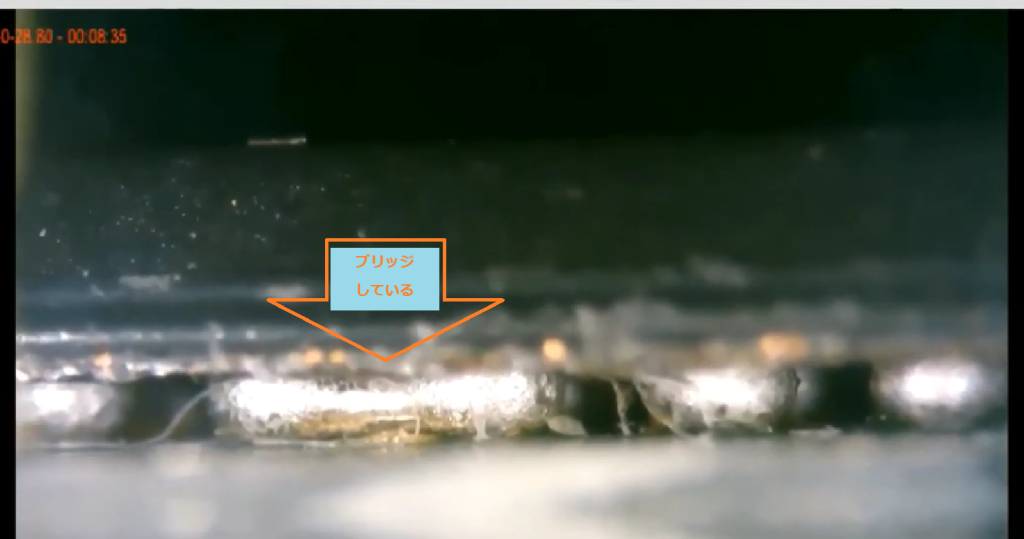

2-2. BGA観察の不良判断基準

- 良好なフィレット: 滑らかで、ボールの下部と基板のランドを均一に覆っている。

- 半田不足: フィレットが小さすぎたり、ランドとの接触が不十分に見える場合。

- 半田ブリッジ(ショート): 隣接するボール間で半田が繋がって見え、電気的なショートの可能性がある場合。

3. QFP(四方リード)の観察とオプション活用

BGAスコープは、専用のプリズムを使用することで、QFPリードのコプラナリティ(リードの浮き)検査にも活用できます。

3-1. QFP観察の手順と活用法

QFP観察では、BGA用のプリズムではなく、QFP用プリズム(斜め方向から観察できるプリズム)を使用します。

これにより、リードの先端が基板から浮いていないか(コプラナリティ不良)、リフロー後の半田付けが適切に行われているかを側面から確認できます。

QFPリードの浮き・曲がりを側面から観察する

(この画像は、QFPリードの側面から、リードの浮き上がりや曲がりを詳細に確認している様子です。コプラナリティ不良の目視チェックに有効です。)

QFP観察用プリズムなど、用途別のオプションについては、BGAスコープ製品ラインナップはこちらからご覧ください。

3-2. バックライトの活用

特にQFPのリードの浮きを確認する際は、バックライト(オプション)の使用が非常に有効です。リードと基板の間にわずかな隙間(浮き)がある場合、その隙間からバックライトの光が漏れて見えるため、コプラナリティ不良の有無を即座に判断できます。

まとめ

BGAスコープは、高密度実装部品の品質管理において、X線検査では代替できない「接合部の形状」を直視するための不可欠なツールです。

- BGA観察: 半田ボールのフィレット形状、ブリッジ、半田不足の確認。

- QFP観察: QFPプリズムとバックライトを併用し、リードの浮き(コプラナリティ不良)のチェック。

これらの使用方法を習得することで、リワーク後の品質保証や、製造ラインにおける実装不良の原因究明を迅速かつ確実に行うことが可能となり、製品の信頼性向上に大きく貢献します。

より詳しい製品情報、デモのご依頼、導入事例については、ぜひBGAスコープ製品ラインナップはこちらからご覧ください。

マイクロ・スクェア株式会社

マイクロ・スクェア株式会社